Eine umfassende Untersuchung von Getriebefehlern und Lieferantenüberlegungen

Eine umfassende Untersuchung von Getriebefehlern und Lieferantenüberlegungen

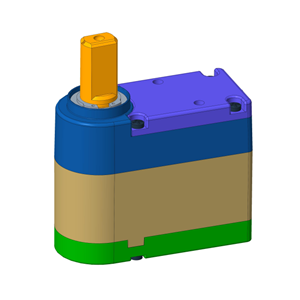

GangBoxsysteme sind die heimlichen Helden hinter vielen mechanischen Anwendungen und übertragen die Kraft nahtlos durch komplizierte Anordnungen von Zahnrädern, Getriebewellen, Lagern und Gehäusestrukturen. Während die Gehäusestrukturen minimale Ausfallraten aufweisen, machen die Zahnräder, Getriebewellen und Lager zusammen über 90 % des Getriebes aus Fehlfunktionen der Box. In dieser umfassenden Erkundung befassen wir uns mit den Feinheiten gängiger Ausrüstung Boxfehler und liefern strategische Überlegungen zur Auswahl zuverlässiger Lieferanten und bieten einen ganzheitlichen Leitfaden zur Verbesserung der Ausrüstung Zuverlässigkeit der Box.

1. Stirnradgetriebe:

Bietet einen reibungsloseren Betrieb und eine höhere Effizienz.

Wird häufig in verschiedenen industriellen Anwendungen verwendet.

2. Stirnradgetriebe:

Gerade Zähne sorgen für Einfachheit und Effizienz.

Geeignet für Anwendungen mit niedriger bis mittlerer Geschwindigkeit.

3. Kegelradgetriebe:

Konisch geformte Zahnräder für sich kreuzende Wellen.

Ideal für Anwendungen mit sich kreuzenden Wellen in unterschiedlichen Winkeln.

4. Schneckengetriebe:

Verwendet eine Schneckenschraube für hohe Untersetzungsverhältnisse.

Geeignet für Anwendungen, die ein hohes Drehmoment und eine niedrige Drehzahl erfordern.

Kompaktes Design mit hoher Drehmomentabgabe.

Weit verbreitet in Robotik-, Luft- und Raumfahrt- und Automobilanwendungen.

Historische Meilensteine der Getriebeentwicklung:

Antike Ursprünge:

Zahnräder haben ihre Wurzeln in alten Zivilisationen wie China und Griechenland.

Frühe Getriebemechanismen waren manuell und wurden hauptsächlich für einfache Anwendungen verwendet.

Mittelalterliche Fortschritte:

Im Mittelalter gab es Fortschritte bei Getriebemechanismen für Mühlen und andere industrielle Anwendungen.

Wind- und Wassermühlen demonstrierten das Potenzial von Zahnrädern bei der Nutzung natürlicher Energie.

Industrielle Revolution:

Der Beginn der industriellen Revolution markierte einen bedeutenden Wandel.

Zahnräder wurden zu einem integralen Bestandteil des Antriebs von Maschinen und ermöglichten die Massenproduktion von Gütern.

Automobilrevolution:

Zu Beginn des 20. Jahrhunderts erlebte die Automobilindustrie einen Aufschwung.

Zahnräder wurden in Automobilen unverzichtbar und trugen zur Geschwindigkeitskontrolle und -übertragung bei.

Moderne Präzision:

Fortschritte in der Fertigungstechnologie führten Mitte des 20. Jahrhunderts zu Präzisionsgetrieben.

Getriebe wurden kompakter, effizienter und vielseitiger.

Automatisierung und Robotik:

Im späten 20. Jahrhundert und darüber hinaus wurden Zahnräder in die Automatisierung und Robotik integriert.

In diesen Anwendungen setzten sich Planetengetriebe und Spezialgetriebesysteme durch.

Häufige Getriebefehler verstehen:

1. Zahnfehler:

Verzahnungsfehler, die Herstellungs-, Installations- und Nachwartungsabweichungen umfassen, führen zu Abweichungen in den Verzahnungsprofilen. Zu den Fehlern nach der Wartung zählen plastische Verformungen der Zahnoberfläche, ungleichmäßige Abnutzung und Oberflächenermüdung. Gebrochene Zähne, ein schwerwiegender Fehler, werden zur einfacheren Diagnose separat kategorisiert.

2. Gleichmäßiger Getriebeverschleiß:

Materialreibungsschäden während des Eingriffsprozesses nach dem Ausfahren des Zahnrads führen zu einem gleichmäßigen Zahnradverschleiß, der abrasiven und korrosiven Verschleiß umfasst. Im Gegensatz zu schwerwiegenden Verzahnungsfehlern ist ein gleichmäßiger Zahnradverschleiß durch ausgeprägte Schwingungssignalmerkmale gekennzeichnet.

3. Wellenfehlausrichtung:

Probleme mit den Wellen an den Kupplungsenden, die auf Konstruktions-, Herstellungs-, Installations- oder Nutzungsprobleme zurückzuführen sind, führen zu einer Fehlausrichtung der Welle. Im Gegensatz zu einzelnen Zahnfehlern führt eine Wellenfehlausrichtung zu Zahnfehlern auf allen Wellen, was zu einem Modulationsphänomen in den Signalen führt.

4. Gebrochene Zähne:

Vor allem bei Ermüdungs- und Überlastungsformen stellen gebrochene Zähne einen schwerwiegenden Getriebeschaden dar. Vibrationssignale beim Zahnbruch weisen eine höhere Aufprallenergie auf und unterscheiden sich dadurch von Zahnfehlern und gleichmäßigem Zahnradverschleiß.

5. Gehäuseresonanz:

Gehäuseresonanz entsteht durch Aufprallenergie, die die Eigenfrequenz des Getriebegehäuses anregt. Es erzeugt erhebliche Aufprallvibrationsenergie und wird typischerweise durch äußere Anregungen auf das Gehäuse induziert.

6. Leichte Wellenbiegung:

Bei Getriebewellenfehlern kommt es häufig zu leichten Biegungen, die zu Zahnfehlern an der betroffenen Welle führen. Im Gegensatz zu einzelnen Zahnfehlern führt die Biegung der Welle zu erheblichen Zahnfehlern bei allen Zahnrädern auf der Welle.

7. Starke Wellenbiegung:

Eine starke Biegung der Welle stellt einen kritischen Getriebefehler dar und erzeugt im Vergleich zu einer leichten Biegung eine erhebliche Aufprallenergie und deutliche Vibrationssignale.

8. Wellenunwucht:

Ein typischer Fehler, der auf Exzentrizität der Welle zurückzuführen ist, ist die Unwucht der Welle, die durch Verformungen bei der Herstellung, der Installation oder nach der Verwendung verursacht wird. Unwucht verursacht Vibrationen, die zu Zahnfehlern führen, unterscheidet sich jedoch deutlich von reinen Zahnfehlern.

9. Axiale Bewegung der Welle:

Bei der Verwendung von Schrägverzahnungen kommt es zu axialen Bewegungen, die zu unausgeglichenen Axialkräften führen und die Genauigkeit und Stabilität der Getriebeübertragung erheblich beeinträchtigen, was einen schwerwiegenden Fehler darstellt.

10. Lagerermüdung, Abblättern und Lochfraß:

Ein typischer Fehler bei Wälzlagern sind Ermüdungsablösungen und Lochfraß an Innen- und Außenringen sowie an Wälzkörpern. Die bei Wälzlagerfehlern erzeugte Energie ist viel geringer als die von Zahnrädern erzeugte Energie, was eine diagnostische Herausforderung darstellt.

Strategische Überlegungen zur Lieferantenauswahl:

1.Qualitätskontrolle und Herstellungsstandards:

Entscheiden Sie sich für einen Hersteller mit strenger Qualitätskontrolle und Einhaltung von Fertigungsstandards, um Fehler zu minimieren und Verzahnungsfehler zu reduzieren.

2.Prozesse und Materialien:

Achten Sie auf die vom Lieferanten verwendeten Herstellungsprozesse und Materialien, wobei fortschrittliche Prozesse und verschleißfeste Materialien bevorzugt werden.

3.Technischer Support und Kundendienst:

Wählen Sie einen Lieferanten, der umfassenden technischen Support und Kundendienst bietet, um die Zuverlässigkeit der Geräte durch rechtzeitige Hilfe zu verbessern.

4. Empfehlungen zur regelmäßigen Inspektion und Wartung:

Erkundigen Sie sich nach den Empfehlungen des Lieferanten für routinemäßige Inspektion und Wartung, da gute Hersteller Anleitungen für die ordnungsgemäße Wartung geben.

5. Produktleistung und Anwendbarkeit:

Berücksichtigen Sie die Leistungsparameter des Produkts, um sicherzustellen, dass sie den spezifischen Anwendungsanforderungen entsprechen, und berücksichtigen Sie dabei die Vielfalt der Getriebespezifikationen.

6. Benutzerbewertungen und Ruf:

Bewerten Sie Benutzerbewertungen und den Ruf des Herstellers, um aus den Erfahrungen anderer Kunden Erkenntnisse über die Produkt- und Servicequalität zu gewinnen.

7. Regelmäßige Updates und technologische Upgrades:

Bewerten Sie, ob der Lieferant seine Produktpalette regelmäßig aktualisiert und technologische Upgrades bereitstellt, um sicherzustellen, dass die Ausrüstung weiterhin auf dem neuesten Stand der Industriestandards bleibt.

8. Kosteneffizienz:

Bewerten Sie die Kosteneffizienz des Produkts, indem Sie nicht nur den Preis, sondern auch die Leistung, Lebensdauer und die angebotenen Dienstleistungen berücksichtigen.

Abschluss:

Durch die umfassende Bewertung dieser Faktoren wird die Auswahl eines Getriebelieferanten zu einer fundierteren Entscheidung, was zu einer höheren Erfolgsquote bei der Beschaffung und einer verbesserten Gerätezuverlässigkeit beiträgt. Durch die Bewältigung der Feinheiten von Getriebefehlern und Lieferantenüberlegungen können Unternehmen ihre Abläufe optimieren und die Langlebigkeit und Effizienz ihrer mechanischen Systeme sicherstellen, wodurch die Gesamtproduktivität gesteigert und Ausfallzeiten minimiert werden.